アイシン産業の新工場を徹底解剖!生産本部長が語る「ものづくり」の新たな舞台

皆さんこんにちは。「『粉』を操る技術でお役に立ちたい」という気持ちから1972年に創業し、粉に関わるすべてのお客様のために、最適な粉粒体ハンドリング機器・装置・設備を提供しているアイシン産業株式会社の広報担当です。

現在、アイシン産業では一緒に働く仲間を募集しています!

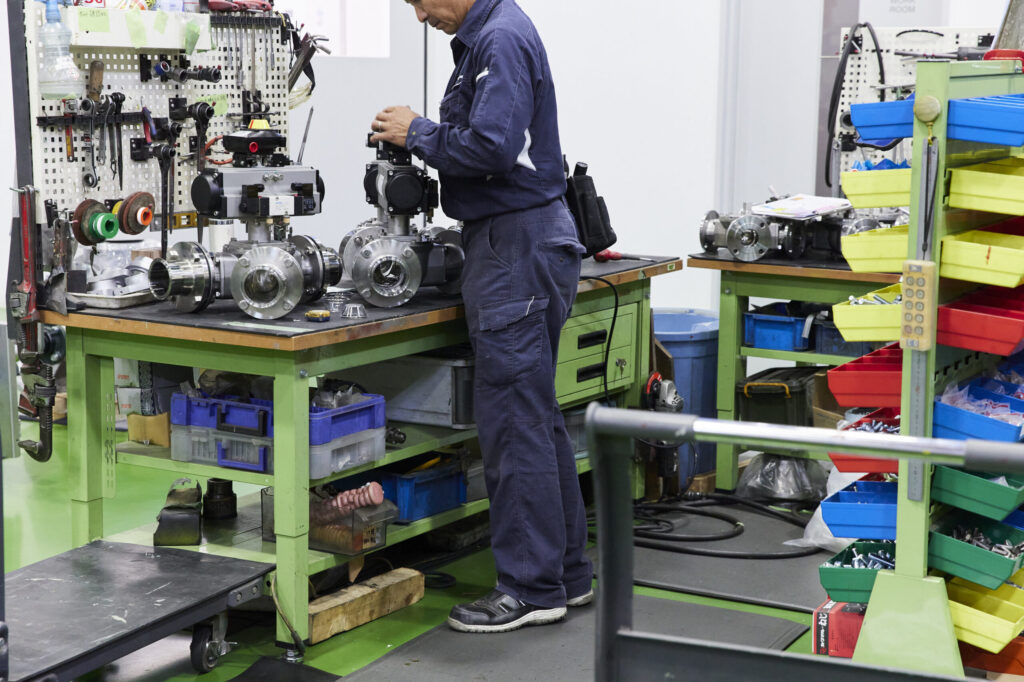

以前のブログでは、2023年に完成した新オフィスと新工場をご紹介しました。今回はその続編として、当社のものづくりの心臓部ともいえる「組立工程」を担う、こだわりの新工場についてさらに詳しくご紹介します。

新工場の設立を率いた取締役生産本部長の松本に、プロジェクトに込めた想いや、新工場がもたらした変化について聞きました。

■工場の“今”と“未来”を担う、生産本部長の仕事

─自己紹介をお願いします!

取締役生産本部長の松本です。25歳でアイシン産業に入社して以来、製造部に所属し、製造管理の業務に携わってきました。現在は生産本部のトップとして、組織全体の管理を担っています。

加えて、新規受注があった際の在庫の引き当てや、作業者への加工作業の指示、ロータリーバルブの重要部品やモーターといった電装品の発注など現場の実務にも深く関わっていますし、タイや中国にある海外製造拠点とのやり取りも担当しています。

─今回の新工場建設には、どのように関わったのでしょうか?

2019年9月に「本社屋建設プロジェクトワーキンググループ」が発足した際、工場の担当者に選任されました。当時から「工場のことなら松本」と認識してもらっていたようで、建屋が完成するまで一貫して担当しました。

■社員が誇りを持てる職場へ。未来のものづくりを見据えた一大プロジェクト

─改めて、新工場を建設することになった経緯や想いについて教えてください。

代表が常々口にしている「未来のものづくりを見据え、さらなる飛躍を目指す」という想いが根底にあったと思います。これは単に生産拠点を増やすという意味ではなく、社員一人ひとりが、より安心して、自分の仕事に誇りを持って働ける職場を作ることです。

ただし、一番の目的は、やはり生産効率の向上です。製造現場では「無駄・無理・ムラ」という生産効率を低下させる3つの要素をなくすことが重要視されます。新しい工場では、作業者の動線を最適化したり、配線や配管を床下のピットに埋設して台車が通りやすくしたりと、物理的な無駄を徹底的に排除することを目指しました。

─プロジェクトを進める上で、特に大変だったことはありますか?

正直、大変なことばかりでした(笑)。

特に、新しい機械設備の導入は知識がない状態からのスタートだったので、一から仕様を調べて、価格を交渉し、設置場所のレイアウトを決め、さらには導入に必要な基礎工事や電気配線の手配まで、すべて自分で行う必要がありました。自分たちがこれから使うものだからこそ、妥協はできません。自由度が高い分、責任も大きく、当時は非常に悩みましたね。

■新工場の心臓部!「セル生産方式」による組み立て工程の全貌

─では、新工場の内部について教えてください。

製品はどのような流れで組み立てられるのでしょうか?2024年の大きな変化や、新たに取り組んだことはありますか?

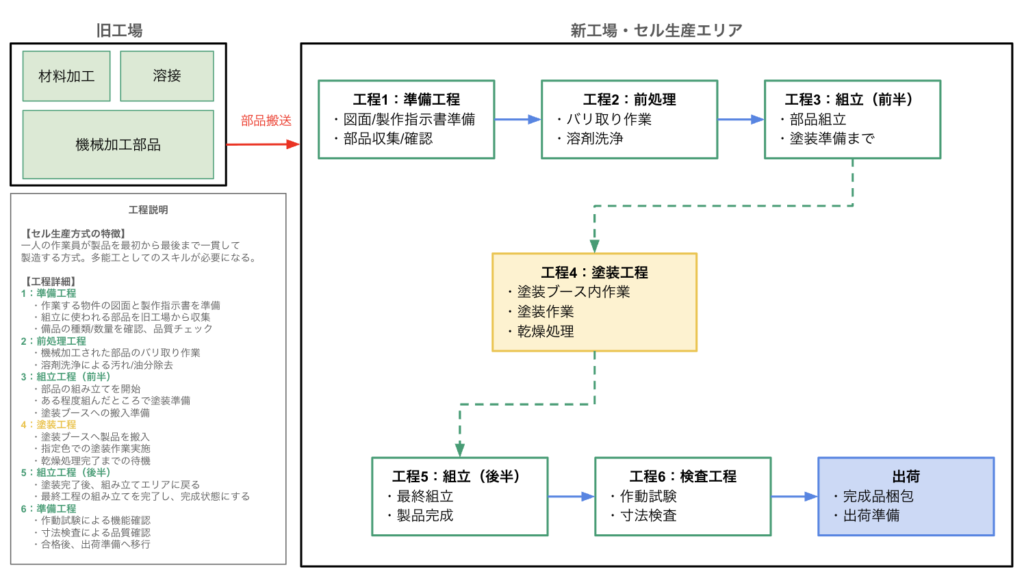

新工場内では、一人の作業者が一つの製品を最初から最後まで作り上げる「セル生産方式」を採用しています。

まず、作業する物件の図面と製作指示書を準備し、組み立てに使われる部品を旧工場から集めてきます。機械加工された部品のバリ取りや溶剤洗浄を行い、それから組み立てを開始。ある程度組んだところで塗装ブースへ持っていき、塗装・乾燥後に最終工程の組み立てを完成させ、作動試験と寸法検査を経て出荷という流れです。

ちなみに、この前段階にあたる部品の材料加工や溶接などは旧工場が担っています。

■“想像以上”の生産性向上。新工場がもたらした働く意識の変革

─新工場が稼働して、どのような変化がありましたか?

まず、作業環境が劇的に改善されました。私自身、以前の工場は「3K(危険、汚い、きつい)職場」だと感じていましたが、新しい工場は空調や照明設備が整い、安全で快適な空間になりました。実際に働く社員からも「涼しい、暖かい環境で作業できるのはありがたい」と感謝されています。

また、生産効率も大きく向上しました。象徴的なのがクレーンです。旧工場では2台しかなかったため、作業者が4人いるとクレーンの順番待ちが発生していました。今ではほぼ1人1台のクレーンがあり、待ち時間という無駄をなくすことで、生産スピードを一気に上げることができました。

─何か、想定外のメリットはありましたか?

想像以上に生産性が上がったことですね。実は部品を取りに行くために新工場から旧工場へトラックで移動する必要があり、当初は逆に生産性が落ちるのではないかと心配していたんです。でも、従業員の頑張りで何回も行き来していたのを1回に集約したり、さまざまな改善をしてくれて、思ったより生産性が上がっています。

会社が社員を思って作った快適な職場環境が、結果的にみんなの働く意識を変え、生産性を上げるためにどうすべきかを考えるきっかけになったのかもしれません。

■歩みは止めない。「第2次設備更新計画」で目指す、ものづくりの未来

─今後の事業展開や目標について教えてください。

現在「第2次設備更新計画」を進めています。これは、社内の設備をさらに自動化していく計画です。

実は最近、最新の設備を1台導入したのですが、その効果は絶大でした。これまで残業しながら手作業で対応していた加工が、新しい設備ではあっという間に終わり、次に加工するものが無くなってしまうほどです。いかに自分たちの設備が古かったかを痛感しましたね。

この計画で面白いのは、社員たちの意識の変化です。第1次計画では会社主導で設備を選んでいましたが、第2次計画では社員一人ひとりに「どんな設備が欲しいか」というアイデアを持ち寄ってもらっています。みんなが自ら調べて、「この作業にはこの機械が最適で、これだけ時間が短縮できるはずだ」と具体的な提案を持ってきてくれる。会社全体で成長していこうという意識が高まっているのを感じます。

■自分の仕事が、社会を支える誇りに。アイシン産業で働く魅力

─最後に、アイシン産業への転職を考えている方にメッセージをお願いします。

私が考えるアイシン産業で働く一番の魅力は、セル生産方式だからこそ感じられる「自分の作った機械が世の中の役に立っている」という実感です。

私たちが機械を納めているお客様は、食品や医薬品、化学といった業界の大手企業が少なくありません。スーパーで買い物をしている時、ふと手に取った商品の製造に、うちの製品が関わっている。そう気づいた時、自分の仕事に対する誇らしい気持ちが込み上げてきます。

私たちは、この新しい環境をベースに、次世代を担う仲間たちと共に会社の未来を築いていきたいと考えています。あなたの力で、この新しい工場、そしてアイシン産業の未来を一緒に作っていきませんか?

ご応募をお待ちしています。